Francis Pfenniger

Arquitecto editor

En las últimas décadas en el mundo, en un principio en el primer mundo de Europa y Norte América, aunque crecientemente en nuestra América y recientemente en Chile, se ha dado inicio a una etapa de desarrollo significativo de la generación eléctrica a partir de energías renovables. En Chile, según menciona el Ministerio de Energía en su sitio web, se vive una verdadera revolución en materia de generación eléctrica a partir de energías renovables. Las llamadas ERNC (energías renovables no convencionales) incluyen la eólica, la pequeña hidroeléctrica (centrales hasta 20 MW), la biomasa, el biogás, la geotermia, la solar y la energía de los mares. Diversos estudios académicos, económicos y gubernamentales dan cuenta de la disponibilidad de los recursos de radiación solar y de energía eólica disponibles a los largo del territorio nacional. Como es de esperar, los primeros se concentran en el norte desértico, en el desierto de Atacama, que cuenta con la mayor radiación solar en todo el mundo. Gracias a esta abundante radiación solar se han desarrollado varios proyectos de energía solar fotovoltaica que, saliendo de la escala doméstica, han incursionado en la generación a mayor escala. Entre estos proyectos se incluye Atacama 1, el mayor proyecto termosolar de Sudamérica, desarrollado por Abengoa. El proyecto, actualmente en construcción, se ubica el desierto de Atacama y estará formado por la primera planta termosolar de América Latina, con 110 MW de capacidad y 17,5 horas de almacenamiento térmico, y por una planta fotovoltaica de 100 MW, según informa el sitio de Abengoa (http://www.abengoa.cl/web/es/areas-de-actividad/energia-solar/).

Foto 1 - Atacama 1 –Fuente http://www.abengoasolar.com/web/es/plantas_solares/plantas_propias/chile/

Otro proyecto de generación en el desierto de Atacama, esta vez realizado para la compañía minera El Tesoro, corresponde a un campo solar de 1.280 colectores cilindroparabólicos.

Foto 2 - El Tesoro – Fuente http://www.abengoa.cl/web/es/areas-de-actividad/energia-solar/proyecto/Minera-El-Tesoro-00001/

En materia de generación a partir de la energía eólica, en Chile los recursos de viento están más uniformemente distribuidos a lo largo del territorio. Ha sido interesante el desarrollo de una gran cantidad de parques eólicos que, siendo una rareza o una singularidad hace 15 años, en la actualidad suma varias decenas de proyectos que, en total, cuentan con más de 600 turbinas ya instaladas. Según el sitio The wind power net la capacidad de producción de energía a partir de parques eólicos en Chile ha pasado de 1MW en el año 2002 a 933 MW a fines del año 2015 (http://www.thewindpower.net/country_es_57_chile.php).

Básicamente, un aerogenerador es un dispositivo que transforma la energía cinética del viento en energía eléctrica. Muchas de estas granjas eólicas son de grandes extensiones y son visibles desde las carreteras. Hoy, la magnitud y abundancia de las torres han dejado de ser una rareza y están definitivamente transformando el paisaje. Hoy, estas granjas de grandes extensiones que antes veíamos en el cine son parte de nuestra realidad y se están masificando en muchos países de la región.

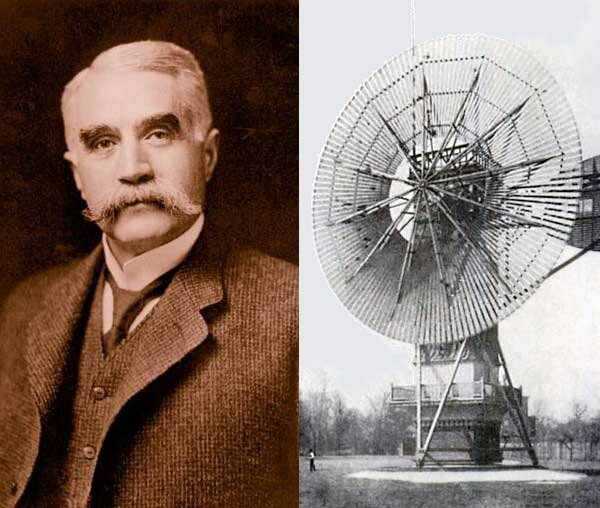

Aunque son recientes en nuestro entorno, su origen se remonta a fines del siglo XIX, cuando el inventor e industrial Charles F. Brush construye en Cleveland –USA- lo que se considera la primera turbina eléctrica (fotografía Nº3).

Foto 3 – Ch. F. Brush y la primera turbina de generación eólica. Fuente http://aulaverde.masverdedigital.com/?p=3301

Una interesante reseña de este invento se puede conocer en http://xn--drmstrre-64ad.dk/wp-content/wind/miller/windpower%20web/es/pictures/brush.htm. Con posterioridad, el danés Poul La Cour descubrió las ventajas de las turbinas eólicas de giro rápido con pocas palas de rotor por sobre el modelo desarrollado por Brush. Desde entonces, la tecnología ha evolucionado mucho, así como la capacidad de producción.

Foto 4 - Parque eólico Talinay - Enel Green Power (“EGP”)– Fuente http://www.futurorenovable.cl

A la distancia, sin embargo, su magnitud no siempre es apreciada correctamente. En cambio, si se tiene la suerte (o la mala suerte) de toparse con el transporte terrestre (ver fotografía 5) de alguno de sus componentes básicos, aparece la verdadera dimensión de estos objetos.

Foto 5 - Transporte de aspas para parque eólico Calle de los Vientos de Enel Green Power en el Antofagasta, Chile. Fuente http://www.emol.com/noticias/economia/2013/12/27/636810/parque-eolico-de-enel-green-power-comienza-a-operar-en-la-region...

Como se puede apreciar, sólo las palas -que pueden alcanzar más de 60m de longitud y pesar 20 toneladas en los casos más extremos- son ya un problema complejo desde la perspectiva del transporte.

Foto 6 - Transporte de pala – Fuente http://www.lmwindpower.com

Foto 7 - Transporte de sección de la torre– Fuente: Pfenniger & Asociados

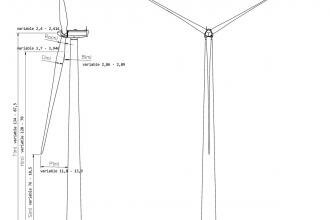

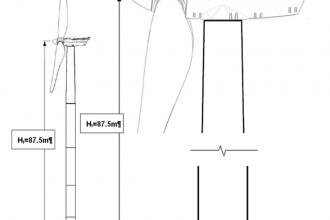

Las dimensiones generales de estos sistemas varía de una altura de torre considerada baja que parte de aproximadamente 30m de altura pero puede alcanzar sobre 100m o más en los casos mayores. A su vez el diámetro del rotor varía entre 25 y más de 60m, aunque se conocen proyectos de rotores de diámetros superiores a 160m

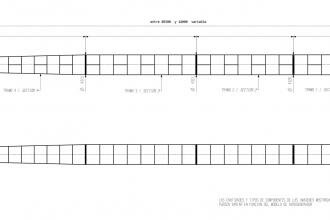

Foto 8 a 11 - Planos y detalles de torres y turbinas eólicas

La función de la torre es permitir instalar el rotor a la altura de proyecto y soportar la góndola que contiene los componentes fundamentales del conjunto (el conjunto del sistema de generación, incluyendo la caja multiplicadora, el generador propiamente tal y los sistemas de control asociados) y cuyo peso total puede alcanzar las 70ton. Su diseño toma en consideración aspectos aerodinámicos y de servicio así como su aporte a la imagen del conjunto. No por nada el arquitecto Norman Foster ha diseñado la góndola de uno de los proyectos de Enercon cuya forma de gota de agua y sus palas terminadas en forma de “winglets” la caracterizan.

Foto 12 Aerogeneradores Enercon, diseño N. Foster. Fuente https://upload.wikimedia.org/wikipedia/commons/thumb/2/2e/E-112_Egeln_feb2005.jpg/800px-E-112_Egeln_feb2005.jpg

Como se sabe, la velocidad del viento aumenta conforme aumenta la distancia al suelo, por lo que la altura total de las torres es variable según cada proyecto y condiciones locales de viento y topografía. Una altura de torre frecuentemente utilizada se sitúa entre los 50m y los 100m de altura. Con ello se busca una justa ecuación entre la altura (y cosecha de vientos de velocidad y constancia adecuadas), las complejidades técnicas y el costo asociado a la altura de la torre. La velocidad de viento para dar inicio al funcionamiento de los aerogeneradores es de 4,0m/s (14,4km/h), lográndose en la mayoría de los casos la máxima potencia con velocidades de vientos cercanas a los 12 a 15m/s (entre 40 y 50km/h). Por razones de seguridad, a vientos de mayor intensidad, se define una velocidad de parada alrededor de los 25m/s (90km/h). Desarrollos recientes incursionan en torres de alturas mayores, como el proyecto de la noruega SWAY ST10 (que tiene una potencia de 10MW, un rotor de 164m de diámetro con 3 palas de 67m cada una) o la empresa española Acciona con torres de 137m de altura y rotores de 128m. Aunque las granjas eólicas demandan una importante extensión de terreno, su ocupación efectiva de suelo es muy baja, por lo que se puede compartir con otras actividades agrícolas, considerando que la distancia entre la punta de la pala y el suelo que varía entre 20 y 60m.

Un aspecto a considerar es la velocidad de giro del rotor. Como podrá observarse cuando se pasa frente a un parque eólico, la velocidad de giro del rotor es más bien baja (se sitúa alrededor de las 19 a 30rpm). Pese a ello, la velocidad en el extremo de la pala puede llegar a sobre 60m/s (velocidad periférica) que equivale a 216km/h. El generador eléctrico funciona con un eje que gira a aproximadamente 1500rpm, aumentado en casi 50 veces las rpm del eje del rotor gracias a un multiplicador. Enercon ha hecho una excepción a lo anterior, al eliminar el multiplicador y funcionar a las mismas rpm que el rotor, o sea entre 8 y 60rpm. Con ello, se reduce el peso pero, sobre todo, el desgaste y mantenimiento de la caja de velocidades.

Foto 13- Rotor y Góndola. Montaje equipos Nordex en parque eólico Uruguay – Fuente http://www.evwind.com/2015/03/18/eolica-en-uruguay-ya-se-puede-invertir-en-el-parque-eolico-de-ute/

Para proyectos de grandes generadores eólicos, las torres tubulares pueden ser de acero, de celosía o de hormigón. Las torres tubulares tensadas -con vientos- sólo se utilizan en aerogeneradores pequeños (cargadores de baterías, etc.).

Los proyectos de las torres y su desarrollo suelen ser desarrollados por los fabricantes de las turbinas o, ser, al menos, diseñadas específicamente para cada equipo. En la mayoría de los proyectos, las torres son ejecutadas con torres tubulares de acero, prefabricadas en secciones variables de 20-30 metros, conectadas mediante bridas en cada uno de los extremos y unidas con pernos en terreno. La sección de cada una de las partes en que se divide la torre es tronco-cónica con un diámetro creciente hacia la base. Con ello se logra aumentar su resistencia y reducir el consumo de material. En años recientes y gracias a diseños y fabricación más eficientes se ha reducido el peso de las torres que sin embargo sigue siendo una variable crítica en materia de transporte. Ocasionalmente se emplean torres de celosías de perfiles de acero soldados lo que permite reducir la cuantía de acero (y el costo) casi a la mitad. Uno de los aspectos discutidos de las torres de celosía son consideraciones de seguridad (para el ascenso del personal que debe acceder a la góndola) y su apariencia visual por lo que prácticamente han desaparecido de los proyectos de grandes generadores eólicos.

La fabricación de las torres cónicas hechas en base a chapas de acero se inicia con el corte de la chapa, su curvado en un proceso de 3 rodillos para su posterior soldadura por arco sumergido. Las distintas secciones luego se ensamblan mediante soldadura hasta lograr la longitud deseada de transporte. El montaje y ensamble en terreno se hace mediante equipos de levante y conexiones apernadas. El peso total de una torre de 80m puede pesar unas 175ton de acero.

Foto 14. Fabricación torres de acero en Argentina – Fuente http://www.energiaestrategica.com/metalurgicas-calvino-y-su-perspectivas-de-mercado-por-la-nueva-ley-de-energias-renovab...

Como es de imaginar, una torre de esas dimensiones y altura requiere de unas fundaciones consistentes. La fotografía que sigue corresponde a la enfierradura de refuerzo de una base de hormigón armado para una torre a ser instalada en el sector de Talinay, en el norte cercano a Santiago de Chile.

Foto 15 - Detalle de armadura de refuerzo de fundación de torre. Fuente: http://geotecnia.info

Respecto de los rotores y las palas, hay varios aspectos que son materia de interés, investigación y desarrollo. Desde luego, interesa reducir en lo posible su peso y lograr un diseño de perfil lo más eficiente posible que minimice los esfuerzos adicionales en el buje. En la misma línea, se busca mejorar su flexibilidad sin limitar su resistencia evitando la formación de turbulencias. Otra variable importante en el diseño de las palas es el limitar la generación de ruido. Aunque se podrían hacer en acero o aluminio, en la actualidad se ejecutan en materiales más livianos, como mallas de fibra de vidrio impregnadas de poliéster ("GRP = Glass fibre reinforced polyester") o resinas epóxicas. Aunque son utilizadas por algunos fabricantes, por un tema de costo, aún no se ha masificado el uso de otros materiales disponibles como las fibras de carbono o materiales compuestos de madera-epoxi.

En términos estructurales, estas torres deben resolver varios aspectos: su gran altura, el peso de la góndola y las cargas dinámicas de viento y sismo. Sin embargo, como nos comenta un experto, “el principal desafío de las torres, y en particular de las de acero y mixtas, es el manejo de dos frecuencias que pueden hacer que la torre entre en resonancia. Una es la conocida como 1P (un paso de pala por la torre) y la otra es 3P (frecuencia de paso de las 3 palas). En función de estas frecuencias, se puede estipular la frecuencia con la que puede girar el rotor de la máquina” y prevenir el riesgo de entrar en resonancia.

La generación de energía sustentable para nuestra región ha avanzado en forma significativa y muestra gran dinamismo, especialmente en la construcción de centrales o granjas eólicas. Su impacto sobre el paisaje es significativo, pero reduce en forma significativa las emisiones de gases de invernadero y el impacto sobre el medio ambiente que representan las formas de generación convencionales. En la construcción participa el acero que hace, junto al esfuerzo de la generación limpia propiamente tal, un aporte sustancial en materia de sustentabilidad en función de los atributos propios del material: ser ilimitadamente reciclable, ser recuperable, proveer una gran durabilidad y por otorgar la mejor relación peso resistencia de sus estructuras.

(F. Pfenniger).